Reportage : au coeur de la manufacture Glashütte Original

C’est par un beau samedi ensoleillé que débute notre journée à Glashütte

La petite ville de Glashütte est enfouie dans la campagne d'Allemagne de l'Est entre :

-Dresde, Florence saxonne

-et la frontière tchèque

Son tic-tac rythme avec fierté toute la marche de la vallée de Müglitz.

Elle existe depuis plus de 500 ans et a connu une histoire très mouvementée (notamment fin de l’exploitation des mines , 1ere et 2ieme guerre mondiale). Mais l'histoire de cette cité, autrefois réputée pour ses mines d'argent, ne se dissociera plus à partir de 1845 de celle de son industrie horlogère.

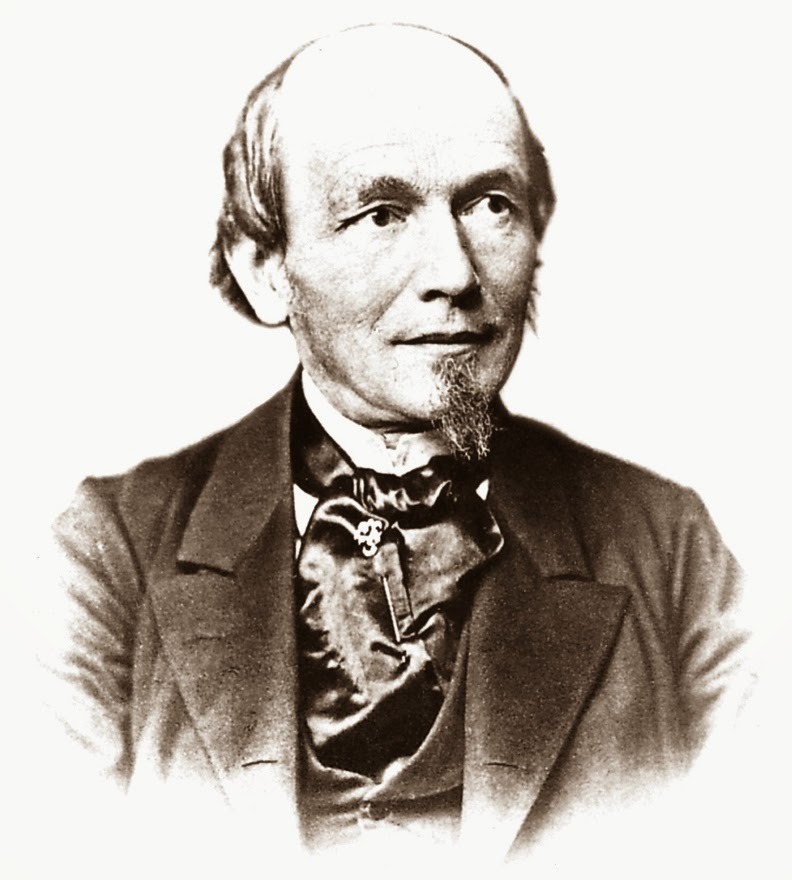

Une très longue histoire de tradition horlogère de près de 170 ans …qui commença sous l’impulsion de Ferdinand Adolph Lange

Nota : la ville de Glashütte, bourgade de montagne dans le Sud de la Saxe (à quelques km de la République tchèque), est le seul cas dans l'histoire de l'horlogerie où une ville a été "marketée" au point de devenir une marque. Avec l’ accord des autorités locales, le "sceau" régional est en effet ouvert à toutes les marques implantées sur place. On imagine difficilement l’inscription "La Chaux-de-Fonds Original" ou de "Le Brassus Authentic" sur le cadran de nos chères marques suisses!

Nota : la ville de Glashütte, bourgade de montagne dans le Sud de la Saxe (à quelques km de la République tchèque), est le seul cas dans l'histoire de l'horlogerie où une ville a été "marketée" au point de devenir une marque. Avec l’ accord des autorités locales, le "sceau" régional est en effet ouvert à toutes les marques implantées sur place. On imagine difficilement l’inscription "La Chaux-de-Fonds Original" ou de "Le Brassus Authentic" sur le cadran de nos chères marques suisses!Glashütte : un des berceaux de de l’horlogerie allemande

L'histoire commence donc en 1845, lorsque Ferdinand Adolph Lange ouvre le premier atelier horloger dans la petite ville minière de Glashütte.

Pendant de nombreuses années, cette vallée vivait surtout de l’exploitation de ses mines d'argent. L'éclat de ce métal a trouvé son reflet dans le nom de la ville, « Glashütte », qui signifie « le lieu du métal brillant ».

Lorsque les ressources d'argent diminuèrent, la ville fut frappée d'une grande misère. Lange, qui travaillait alors comme maître horloger à la cour de Saxe, décida de lancer un atelier indépendant de production de montres à Glashütte. A côté de nombreux horlogers, les constructeurs de boîtiers, d’aiguilles et de balanciers s'installèrent à Glashütte.

Ces artisans (dont Julius Assman, Ludwig Strasser, Johannes Durrstein, Adolf Schneider, Strasser und Rohde et Ernst Kasiske) contribueront au même titre que la maison Lange à l'incroyable réputation de Glashütte. Plus encore, ils créeront son avenir, puisque la marque actuelle «Glashütte Original» est un peu leur descendante.

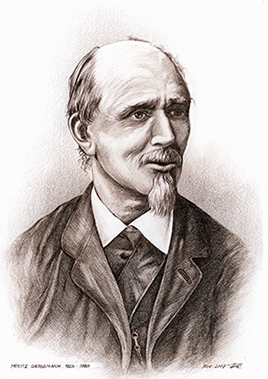

En 1878, Moritz Grossman fonde l'Ecole d'Horlogerie Allemande et transforme définitivement cette région en un bastion de l'horlogerie de haute précision.

Au cours des années qui suivent, l'industrie de Glashütte atteint une renommée de plus en plus grande, celle de productrice de montres de première classe destinées à des consommateurs à la recherche de pièces alliant un mécanisme sophistiqué et de haute précision à un design moderne et élégant.

Les maisons horlogères prospèrent et la ville assiste également à l'ouverture d'une myriade de petits ateliers spécialisés dans la fabrication de joyaux pour montres, tels visserie, roues ou encore ressorts et aiguilles.

L'Exposition Universelle de 1900 accueillera des modèles des différentes marques

Glashütte : une histoire mouvementée

La 2nde guerre mondiale déclarée, l'industrie de Glashütte se maintient grâce à sa reconversion. De montres haut de gamme destinées à quelques élus sa production s'oriente vers la fabrication de montres-bracelets pour aviateurs et de chronomètres de marine.

En 1951, toutes les entreprises d’horlogerie indépendantes fusionnèrent sur ordre des pouvoirs politiques, pour constituer un combinat horloger de grande taille sous la tutelle de l’état : le « VEB Glashütter Uhrenbetriebe », qui alimenta les pays du bloc de l'Est en montres et horloges.

Après la réunification politique et économique de l’Allemagne, le conglomérat se transforma en SARL. En 1994, elle fut privatisée. Et en 2000, Glashütter Uhrenbetriebe rentre dans le groupe Swatch.

Depuis la chute du mur de Berlin la ville est-allemande renoue avec un passé horloger prestigieux que le régime communiste avait réduit quelque peu ébranlé. Depuis une dizaine d'années, les plus grandes marques comme Glashutte Original, Union ou encore Lange & Söhne refont leur apparition.

Aujourd’hui encore, au même titre qu’au siècle passé, Glashütte demeure la vitrine de l’industrie horlogère allemande.

Pourtant isolée au cœur d’une vallée de l’ouest des Monts Métallifères, à quelques 30 kilomètres des portes de Dresde, la capitale régionale, la petite ville a su conserver le savoir-faire et la renommée des fabricants de montre de poche qui l’ont rendue célèbre grâce à leurs produits considérés comme de véritables hommages à la qualité, l’esthétique et la précision.

Nous pénétrons alors dans le bâtiment de G.O qui fait près de 10 000m²

La seule façade du bâtiment fait près de 5000 m² dont 1/3 est en verre.

L’atrium très lumineux fait plus de 5000 m3 dont 220 m² de verre pour une hauteur de 23 m

Une partie des plus beaux modèles de la manufacture sont exposés dans le hall d’accueil

Nous visitons au pas de charge en raison de la fin de journée qui approche et des départs en WE (car nous sommes vendredi !) toute la partie production

Mais les locaux hébergent également :

-le marketing : une douzaine de personnes

- la R&D : du concept au lancement il faut compter 3 ou 4 ans environ. Pour les complications, cela peut aller jusqu’à 6 ans (par exemple Grande cosmopolite)

Direction donc la production : huit écrans de présentation expliquent les différentes étapes

Direction donc la production : huit écrans de présentation expliquent les différentes étapes

1. Fabrication d’outillage

La manufacture fabrique la majorité de ses outillages

C’est notamment le cas pour certaines perceuses spécifiques et tout ce qui concerne le tournage et le fraisage

2. Fabrication des composants de la montre

Une des matières premières est le laiton qui résiste à la chaleur et tolère bien la déformation et l’abrasion. Le laiton est notamment utilisé pour la fabrication des platines et des ponts

La seule fabrication d’une platine peut prendre jusqu’à 6 heures pour une seule face!

Les platines subiront ensuite un sablage pour éliminer les bavures

On utilise aussi des tiges métalliques qui sont montées sur des tours automatiques à tête mobile

Arbres, pignons, engrenages et barillets sont notamment usinés à partir de ces tiges ! Idem pour la cage du tourbillon

Sauf que l’on parle ici de dimension de 0.4 voire 0.3 mm

Grace à la technologie des machines-outils à commande numérique (CNC), on est passé d’un temps de fabrication de 12 heures à 4 heures

Durant le process, l’huile est utilisée pour refroidir et ôter les bavures

3. Contrôle des cotes

Suivant la pièce et sa complexité, l’examen peut prendre jusqu’à 4 heures !

Ainsi une platine, c’est entre 20 et 30 mesures en général …

Par exemple, pour une platine : dimensions, rayon et profondeur de fraisage du trou doivent notamment être vérifiés

On vérifie aussi le contour des pièces

Ici on vérifie le trou du forage et profondeur de fraisage

Là on vérifie les cotes et les profondeurs de perçage & fraisage

-soit avec un projecteur

-soit avec un appareil de mesure optique (vidéo mesure) qui permet de vérifier plus rapidement

4. Découpe

Ancre, col de cygne, cage du tourbillon nécessitent une précision au 1/1000 de mm

Ils sont notamment fabriqués par électro érosion ce qui permet une très grande précision

La matière première est généralement des bandes d’acier inoxydable, du laiton horloger ou du Berylco (beryllium copper)

Electro érosion : principe

Fil en alliage de tungstène qui fait entre 0,05 et 0,1mm d’épaisseur. Pour rappel, un cheveu c’est 0.07 mm

On fait passer du courant dans ce fil sous 220V et cela permet une découpe avec une tolérance de 5/1000 mm soit 5 µm

Tout cela se passe dans de l’eau dé-ionisée

Exemple fabrication du col de cygne par électro érosion avec un arc à 10 000°C

120 pièces sont fabriquées en 8 heures

5. Dentelage et polissage

Roues, barillets sont par définition dentelées

6. Durcissement

Cette opération se fait via un four avec gaz inerte qui monte jusqu’à 900°C

Les composants sont ensuite refroidis dans un bain d’huile

Ensuite les propriétés sont figées à 300°C (tempered)

La dureté est finalement testée avec la méthode Vickers (on presse un diamant en forme de pyramide)

7. Traitement de surface/protection galvanique

Il s’agit notamment d’un revêtement galvanique de protection

Le procédé se fait généralement via une électrolyse avec du nickel, de l’or ou rhodium

On applique parfois plusieurs couches

Les composants reçoivent généralement une première couche avec du nickel. Ils sont ensuite dorés

Certaines pièces reçoivent à nouveau un traitement de surface mais cette fois avec du rhodium. Ce qui donne au rotor la couleur argent

Certaines parties sont recouvertes de vernis pour être protégées. Ensuite on enlèvera le vernis pour retrouver l’aspect or

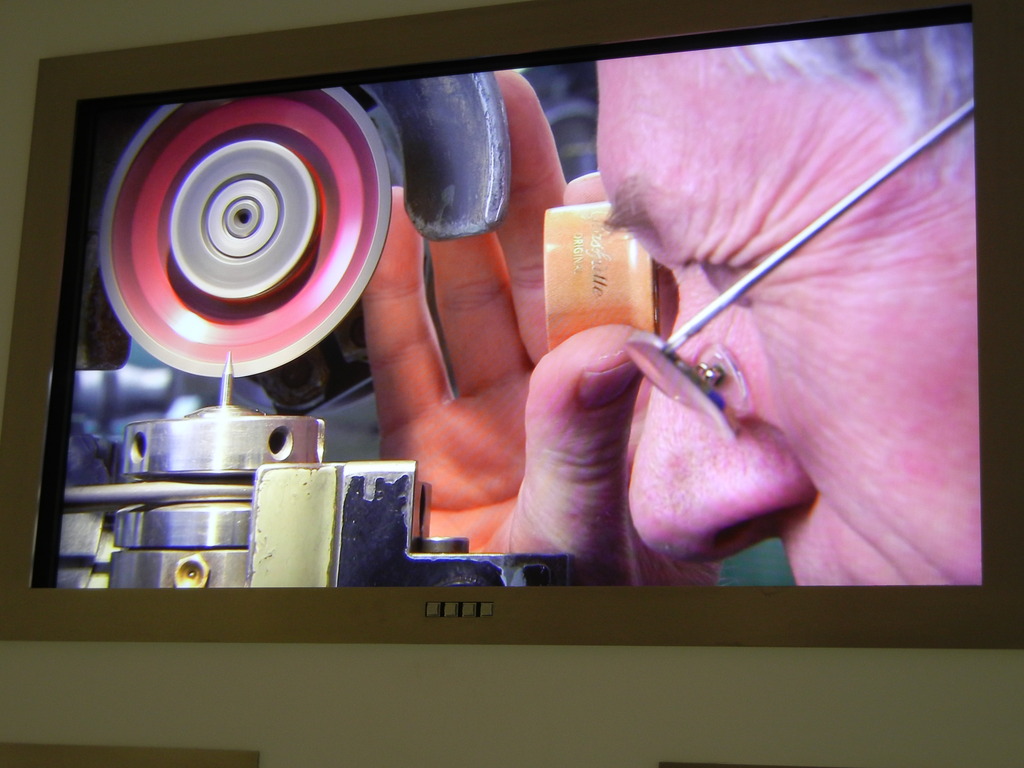

8. Polissage et biseautage à 45°

Chez G.O, cet atelier compte environ 20 personnes !

Biseautage à la main

Les ponts sont biseautés à 45°

Et le polissage également manuel

La précision à 1/1000 de mm pour certaines pièces nécessite des CNC (machines à commande numérique) et un contrôle

Nous avons le droit à un petit atelier pratique avec un col de cygne…

On applique une pâte à polir sur une barre en étain et on frotte ensuite la pièce

Il faut compter entre 30 minutes et 1heure pour polir parfaitement un col de cygne à la main !

Il y a des considérations esthétiques puisque certaines pièces se voient à travers le fond saphir de la montre

Mais le polissage permet également de protéger la pièce contre l’humidité dans l’air et l’oxydation

9. Vis bleuies

Les vis sont polies mais également bleuies. L’opération se fait à 290°C via un choc thermique

Il faut que la vis ait exactement la même couleur que ses proches voisines !

Idem, nous allons devoir bleuir quelques vis…et tout se joue en quelques secondes

La vis va passer successivement par ses différentes couleurs : jaune, brun, rouge, violet puis bleu

Il est alors temps de la retirer immédiatement!

10. Décoration

Décoration en bandes, gravage ou ponçage solaire sont également effectués en interne

Gravage à la main

11. Perlage

Cela se fait via une machine mais cela reste une opération manuelle. L’artisan est le seul juge de la profondeur et de l’écartement

12. Pré-assemblage

Avant toute opération, toutes les pièces sont ébavurées avec un couteau pour enlever les irrégularités

Pose de rubis dans des chatons en or vissés

Chatons en or vissés, rubis

Balancier à vis

13. Assemblage complet /emboitage complet

Ce service comprend 50 personnes

A noter que les cadrans ne sont pas faits à Glashutte. Ils viennent d’un autre site à Pforzheim

Historiquement, c’était un partenaire (du temps de GUB/période soviétique) mais il a été intégré au sein de la manufacture

Il est vendredi 16h et nous sommes en période de vacances d’été : il n’y a pratiquement plus personnes

Il est vendredi 16h et nous sommes en période de vacances d’été : il n’y a pratiquement plus personnesUn mouvement « simple/basic » : c’est environ 200 composants ce qui requiert 10 à 12 heures pour le monter complètement

Pour un quantième perpétuel, on est plutôt sur 300 pièces donc il faut compter entre 43- 46 heures

Chaque boitier sera ensuite testé pendant 10 jours

14. Contrôle qualité

Ultime étape dans le processus de fabrication : le contrôle qualité avant expédition

La montre est testée dans 5 positions, à 3 températures différentes (8, 23 et 38°C)

On teste également la réserve de marche

Au total, il faut compter environ 2 semaines de test

On termine la journée par une séance d’essayage !

Direction Dresde

La boutique se situe au passage QF à Dresde. Elle a été inaugurée le 24 Octobre 2012

Elle donne sur un petit centre commercial

C’est le show-room de la marque qui vient en complément de la manufacture (où il est impossible d’acheter une montre ou des accessoires )

Aujourd’hui, Glashütte Original c’est :

-quelques montres cultes dont notamment la gamme Senator

Une collection qui se décline avec 4 lignes /piliers. Soit au total 18 modèles, 44 références

Dans les collections, j’ai notamment en tête : Senator, Panoreserve/panolunar, Panograph, Pavonina, 20th Century Vintage, Grande Cosmopolite Tourbillon, etc …

Mon modèle phare pour cette année 2015 est la Senator Cosmopolite

-Nouveau calibre 89-02 à 4Hz (28800 alternances/heure) avec 400 composants

-Choix entre 38 fuseaux horaires (merci à la Corée du Nord et à son nouveau fuseau décalé de 30 minutes !) avec code IATA dont :

*24 fuseaux qui sont en décalage de 1h / GMT (Greenwich mean time) donc inscription en noir

-=*10 fuseaux qui sont en décalage de 1/2h par rapport au GMT donc inscription en bleu

-Indicateur nuit/jour à 9h

-Grande date à 4h

- Mouvement automatique

-Reserve de marche de 72h

Pour terminer, un grand merci à :-René.M pour l’organisation de cette journée et l’extraordinaire accueil

-Michael.H pour ses explications

-Philippe.S mon fidèle "lieutenant"

-Christina.H pour nos longues conversations marketing

-Gunnar.M