En cette belle journée de Vendredi, direction les chutes du Rhin à Schaffhausen en Suisse...

Schaffhausen est une petite ville de 35 000 habitants proche de Zurich très connue pour les chutes du Rhin mais c’est également le berceau de deux marques horlogères !

Direction donc une manufacture qui se situe à quelques kilomètres de là…

Vous l’aurez compris, il s’agit de H.Moser & Cie !

Petit café matinal dans la salle de réunion qui fait office également de show-room

Rapide coup d’œil sur les quelques vitrines qui meublent la pièce :

Un petit focus sur le modèle phare de la marque qui a reçu une récompense en 2006 (Grand Prix d’horlogerie de Genève catégorie complication)

D’autres modèles dans les présentoirs qui vont partir dans la foulée à un salon (désolé pour la piètre qualité). On aura de toute façon l’occasion de revenir sur la collection lors de la séance d’essayage !

Cette matinale commence donc par une discussion ouverte avec Edouard Meylan, le PDG de la société et la directrice MARCOM Yara (qui a précédemment travaillé chez IWC et Swarovski)

Edouard a repris les rênes de la société en Avril 2013, suite à un audit et à une profonde restructuration qui s’avérait nécessaire.

L’entreprise perdait de l’argent depuis des années et avait notamment rencontré des problèmes de fiabilité/qualité

Elle est désormais familiale, aux mains de la famille Meylan (le père ex CEO d’A.P a fait ses débuts chez JLC, ses deux fils et sa fille)

A noter que Thomas Straumann (qui a fait fortune dans les implants dentaires et qui a à l’origine de la renaissance de la marque en 2006) est encore au capital avec environ 10% des parts

La marque H.Moser est rattachée à une Holding : MELB qui possède également la marque Hautlence

Cela permet des effets d’échelle notamment sur les mouvements (Tourbillon ou mouvement automatique par exemple) mais aussi sur la partie distribution

En 2013, la manufacture avait 51 références. Après une rationalisation de la collection, désormais la marque compte 35 références

L’année 2014 a été un bon cru avec une croissance de près de 60%. Cela représente environ 1200 pièces. L’Asie tire une part importante de cette croissance

La marque continue son expansion et vient d’ouvrir notamment Harrods à Londres et Bucherer à Paris

En terme de projections, l’objectif est de 5000 pièces en 2017

Le seuil de rentabilité devrait être atteint l’année prochaine avec un point mort autour de 1300 pièces sur 2016

Profil Client

Il n’est pas évident de dresser un portait « type » de l’acheteur H.Moser &Cie car l’entreprise n’a pas forcément tous les éléments (notamment en terme de CRM et du fait qu’elle ne vend pas en direct mais passer par un réseau de revendeurs agréés / distribution exclusive)

Mais globalement on peut dire que notre heureux possesseur a entre 40-45 ans et coté professionnel, c’est bien souvent un entrepreneur

En ce qui concerne la concurrence, c’est un exercice difficile car il faut trouver un positionnement sensiblement identique et la même taille de structure

Voici pour moi les plus proches confrères :-A.Lange & S : certes autour de 5000 pièces mais dans la lignée de par son design novateur

-Glashutte Original pour les finitions et le look & feel également différenciant

-FP Journée en terme de volume (900 pièces), petite manufacture également avec des cadrans qui se distinguent des autres marques

-De Bethune (300 pièces) : mouvements très originaux, phase de lune en 3D…

La marque compte aujourd’hui 8 calibres. Certains mouvements vont probablement être arrêtés (Henry, Dual Time), d’autres seront retravaillés pour avoir plus de déclinaisons ou optimisés

Le cœur de Moser est en 40 mm. Mais cela n’empêche pas la Venturer d’être en 39 mm par exemple

Le premier semestre a très bien commencé avec une croissance de 44% tirée notamment par l’Asie qui doit représenter environ 30% du CA

H.Moser & Cie est une manufacture (on verra plus tard qu’elle fabrique ses spiraux qui constituent une partie importante du moteur de la montre) mais tout n’est pas du « in house » notamment :

- rubis

- verre en saphir

- cadran fumé

- bracelet

- et également certains rouages.

Mais tout l’usinage et l’assemblage se font sur le site que je visite. Pour les boitiers et le Tourbillon (notamment les cages), il est difficile de trouver des horlogers ici à Schaffhausen sauf à débaucher chez IWC donc l’entreprise s’adosse à une autre structure liée avec le groupe Moser Watch Holding (dans la vallée de Joux/Chaux de Fonds)

IWC qui est non loin de là et qui fait partie du groupe Richemont (AL&S, JLC, Panerai, Cartier ..) c’est plus de 800 personnes et la marque a prévu d’investir prochainement 400 MCHF pour étendre ses locaux !

A noter que toutes les marques n’affichent pas une très bonne santé comme IWC ou H.Moser ! On entend parler de nombreuses marques en difficulté : Maurice Lacroix, Girard Pirregaux (Kering/Sowind), Greubel Forsey, De Bethune, Ulysse Nardin, Laurent Ferrier . Et Tag Heuer est en plein redressement avec à la barre un capitaine bien rodé en la personne de JC Biver

Concernant les best sellers chez H.Moser &Cie : *en volume Endeavour Small Seconds petite seconde (ex Mayu) mais aussi dans la gamme venturer

*en valeur : c’est le quantième perpétuel Endeavour Perpetual Calendar

La production mensuelle se situe aujourd’hui autour de 80 - 120 montres /mois

Globalement, il faut compter entre 25 et 70 heures pour assembler une montre

Mais la manufacture reçoit également des demandes de pièces « spéciales » : typiquement concernant le cadran ou des pièces sertis. Et là, c’est une toute autre histoire …Un exemple récent avec l’échappement pour la série Venturer Small Seconds Bucherer : spiral + serge bleu

ADN de la marquePour moi, l’ADN de la marque, c’est un design épuré, sobre, intemporel. Mais il y a également d’autres spécificités :

-Double pull crown

-Flash date

-Echappement modulaire

-Spiral original Straumann

Enfin, les cadrans fumés sont aussi une autre spécificité de la marque. Ils font partie des plus beaux du marché

Prochain lancement : Ce sera la collection Pioneer qui arrivera le 22 Septembre. Le positionnement est plutôt montre de sport. Elle se déclinera dans un premier temps avec trois aiguilles montées sur bracelet crocodile ou caoutchouc. Les boîtiers seront d'abord proposés en or rouge et en titane. Il y aura notamment un nouveau mouvement automatique dans la Pioneer (43 mm)

Objectif : attirer une clientèle plus jeune, plus urbaine.

Ce nouveau modèle sera donc en stock pour les achats de Noel !

Que dire sur les futurs développements ? C’est un sujet plutôt confidentiel mais sans trahir le secret, on voit qu’il manque aujourd’hui dans la collection un chronographe et une sonnerie. La manufacture est notamment très attendu sur le chrono et elle se devra d’être originale (dans la lignée du QP en son époque) donc ce sera probablement un mono poussoir avec des aiguilles au centre, etc..

Quant à la sonnerie, idem : Il va falloir innover

Un dernier scoop : la marque participera pour la première fois au SIHH à Genève en 2016

Certaines marques arrivent, d’autres s’en vont à l’image de Parmigiani Fleurier ou Ralph Lauren

H.Moser &Cie rentre désormais dans la cour des grands ! En terme d’impact, ce sera loin d’être négligeable. La manufacture passe ainsi de 250 journalistes durant un Baselworld à près de 1200 journalistes !

Après ces échanges, on passe désormais aux choses sérieuses…

On commence notre tournée par le département conception de mouvements

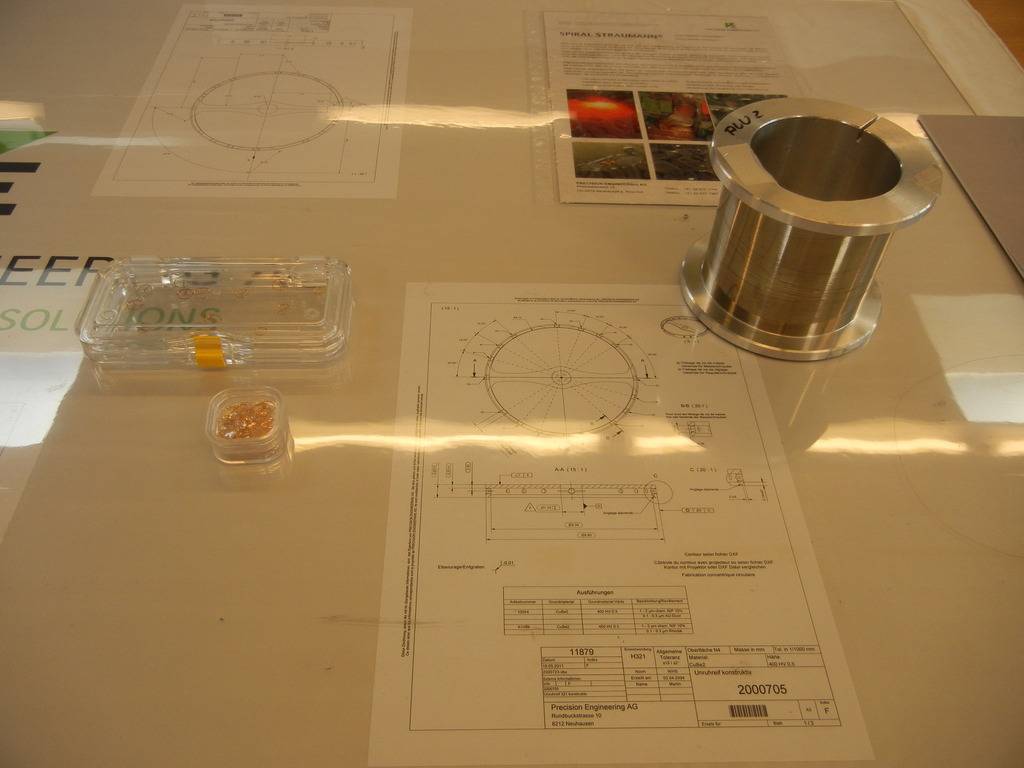

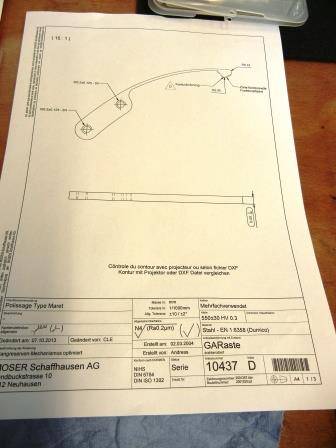

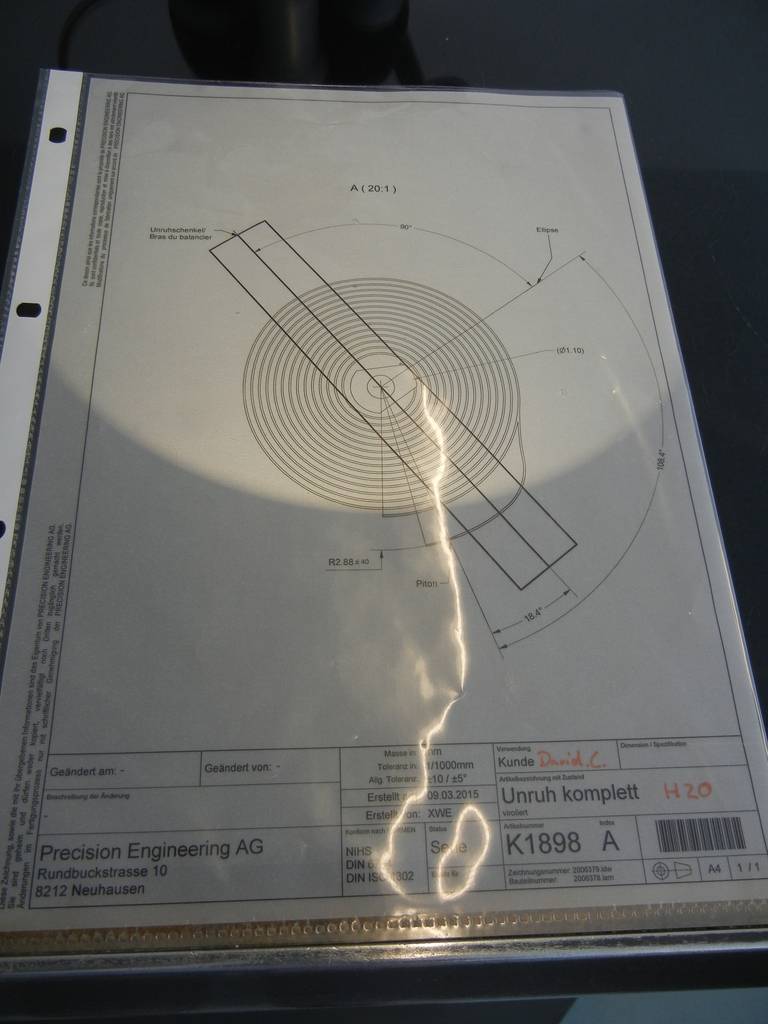

C’est l’entité Precision Engineering AG (PEAG) qui conçoit une grande partie des composants d’échappements : spiral, assortiment et balancier

Elle travaille pour H.Moser naturellement mais également pour d’autres sociétés telles que Voutilainen et bien d’autres marques dont je tairai le nom

PEAG , c’est environ 12 personnes qui sont dans les mêmes locaux

Pour moi, l’échappement est la partie la plus « noble » du mouvement et notamment le spiral . Donc on entre là dans le cœur de la montre

Xavier travaille pour Precision Engineering .

Ici on parle plutôt de spiraux sur mesure pour de petites séries. Mais il est aussi question de balanciers et d’échappements

L’actualité, c’est une version paramagnétique qui est un futur développement

Concernant les spiraux, différents choix :

-spiraux plats

-courbe breguet

- ressort cylindrique (à l’exemple de Montblanc ou JLC)

Différentes couleurs sont bien sur disponibles !

Quant aux matériaux pour l’assortiment, la tendance est au Nickel Phosphore qui est amagnétique ou au Silicium

On y reviendra dans un instant…

Direction désormais le sous-sol (la cave) pour continuer la visite

Dominique est mon guide. Il a une longue expérience dans les spiraux et a rejoint H.Moser il y a 2 ans

Il a notamment travaillé pour la marque à la couronne …qui maitrise bien le sujet avec ses parachrom

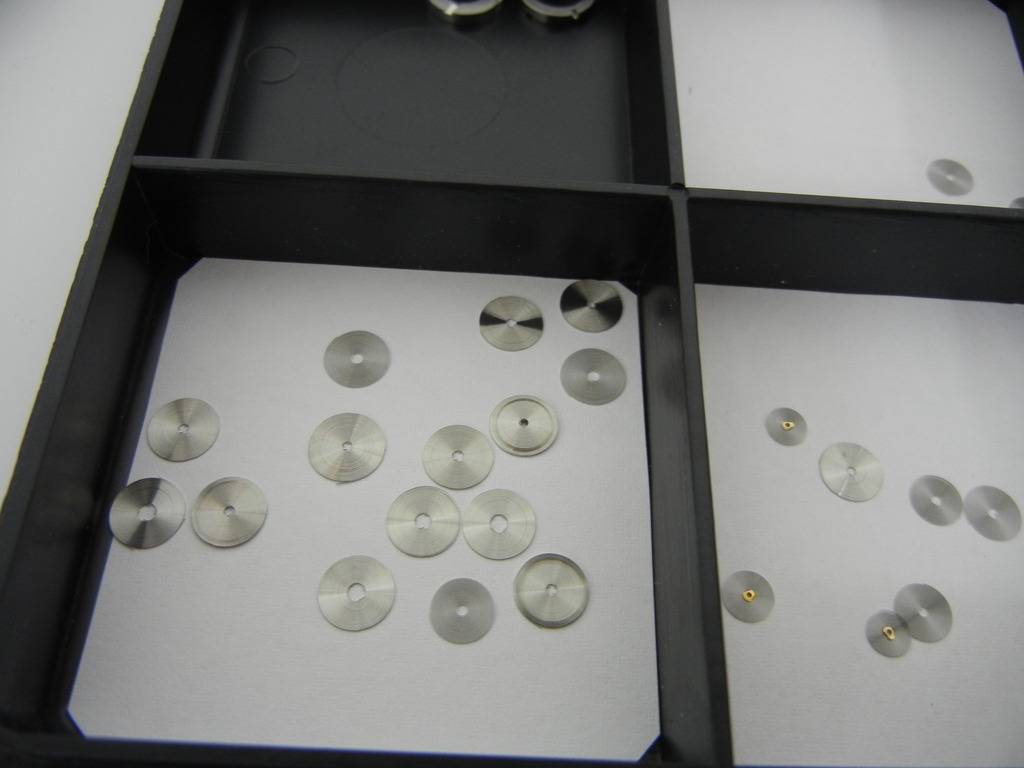

Voici quelques échantillons de ce qui est produit ici :

-Oscillateur sur mesure avec construction modulaire

-Echappement : acier, silicium, NiPh (100-10k pièces).

Une remarque : le Zirconium est moins bon car il se déforme plus difficilement donc il n’est pas utilisé chez HMC

-Spiral

-Serge de balancier avec ou sans vis qui peut être coloré / rhodié /doré

Atelier fabrication des spiraux

Ah, le spiral, parlons-en !

Le spiral est un ressort d’Archimède, enroulé dans le plan horizontal. Sa section est plate et il compte entre 12 et 15 spires équidistantes, le plus souvent 13. Il pèse entre 1 et 2 mg et son épaisseur est de l’ordre de 0,03 mm.

Il ne sert qu’à une fonction : une fois appairé avec un balancier, il doit tourner dans un sens, puis dans l’autre, c’est à dire osciller autour de sa position d’équilibre.

S’il le fait avec régularité, il devient ce que l’homme a toujours utilisé pour mesurer l’écoulement du temps : un phénomène récurrent. Une base de comptage que les engrenages transforment en secondes, minutes, heures ou années.

Aujourd’hui, il n’y a que quelques fabricants de spiraux dans le monde dont voici les plus connus :-Seiko

-Citizen myota

-Patek Philippe : spiromax

-Rolex : parachrom

-JLC

-Nivarox (swatch group)

- Parmigiani Fleurier

-Roger Dubuis

-Vacheron Constantin

-AL&S ainsi que probablement JLC

-et donc H.Moser&Cie

Technotime, Bovet (ex-STT à Tramelan), Vaucher Manufacture (sa filiale Atokalpa), Soprod sont aussi des fournisseurs alternatifs mais spécialisés sur ce composant

La manufacture bénéficie du savoir-faire de l’Institut Straumann AG qui a revu la formule et la technologie originale du fameux matériau NIVAROX au cours de ces précédentes années

C’est en effet le professeur Dr h.c. Reinhard Straumann (grand-père du Dr Thomas Straumann qui encore au capital de la société) qui a développé en 1931 à partir de sept éléments un alliage incassable, auto compensateur, inoxydable et antimagnétique. Cette invention fait l’objet d’un brevet

Le brevet décrit la première formule concrète qui présente les propriétés souhaitées et est utilisée dans les montres en tant que matériau de spiraux.

Il baptisera son alliage aux sept composants du nom de Nivarox, acronyme germanique de «Nicht variabel und oxydfest», qui devint celui d’une entreprise…

Légèrement modifié, on le trouve aujourd’hui encore pratiquement dans tous les mouvements de montres de grande série à système d’oscillation mécanique.

Il y a cinq ans environ, ces activités ont été reprises par Precision Engineering AG (PEAG), qui a maintenant, avec le concours de H. Moser & Cie, édifié sa propre ligne de fabrication qui va de la fonte de l’alliage jusqu’au système d’échappement terminé.

L’introduction du module d’échappement interchangeable de Moser dans toutes les montres de H. Moser & Cie avait aussi marqué les esprits.

Le résultat est là tous les modules d’échappement modulaires de H. Moser & Cie sont équipés en exclusivité de Spiraux Straumann.

La composition exacte de tous les matériaux d’une extrême pureté, du mélange de la fonte à la fabrication d’un fil arachnéen d’un diamètre de 0,075 mm seulement – plus fin qu’un cheveu humain – en passant par l’usinage du bloc de fonte brute d’environ 20 cm de diamètre et d’un poids de 80 kg, exige :

- d’une part, des connaissances de technologie qui sont le fruit de plusieurs générations de travail

- d’autre part, les meilleurs outils que l’on puisse imaginer

Mais seuls l’homogénéité du fil obtenue et le laminage d’une très grande précision du fil rond pour en faire un feuillard réunissent les conditions préalables à des spiraux d’une exactitude de chronomètre.

C’est pourquoi le fil pour les Spiraux Straumann est laminé à plat avec une exactitude de 0,0001 mm, soit 0,1 millième de millimètre.

Les spiraux de balancier qui donnent à la montre sa fréquence d’horloge avec le concours du balancier sont fabriqués dans un matériau autocompensateur. De cette manière, il est possible de plier, au second niveau, ladite courbe terminale de Breguet au-dessus du ressort spiral.

A condition d’être correctement dimensionnée, cette courbe garantit que le spiral de balancier ne se tord pas sous l’effet des oscillations et que le centre de gravité demeure au milieu de l’axe, si bien que la force de gravité de la terre ne peut plus engendrer d'erreur.

Dans le cas de ce module d’échappement, le levier de blocage que comportent toutes les montres de la collection veille aussi à ce que l’on puisse démonter l’échappement même lorsque le barillet est complètement remonté sans que la montre continue de tourner en échappant à tout contrôle.

La raquette, la forme du balancier , son aérodynamisme sont autant de facteurs de précision au même rang que la qualité du spiral pour fiabiliser la marche de la montre ...

La matière première utilisée pour la fabrication des spiraux était auparavant le PE 3000

Depuis 2013, la marque utilise un nouvel alliage : PE 4000

Celui-ci a été défini sur base des spécifications propres à Precision Engineering (recette, quotité, cahier des charges, traitement thermo mécanique, quelle déformation à quelle température, etc …)

On voit ci-dessous la bobine bleue sur la tréfileuse

La Tréfileuseil s’agit d’une Schmidt 0.05mm

Le fournisseur de la bobine est la société VAC à Hanau en Allemagne. Le point crucial est d’avoir un alliage homogène

H.Moser &Cie est complètement autonome sur la fabrication du spiral : la matière première étant cette bobine

Dévidoir, bobineuse : tout est regroupé sur une seule machine

Une fois le fil tréfilé avant d’aller sur le laminoir, il doit être en bon état de surface . Donc direction la machine à laver ! Où le fil passe dans différents bains …

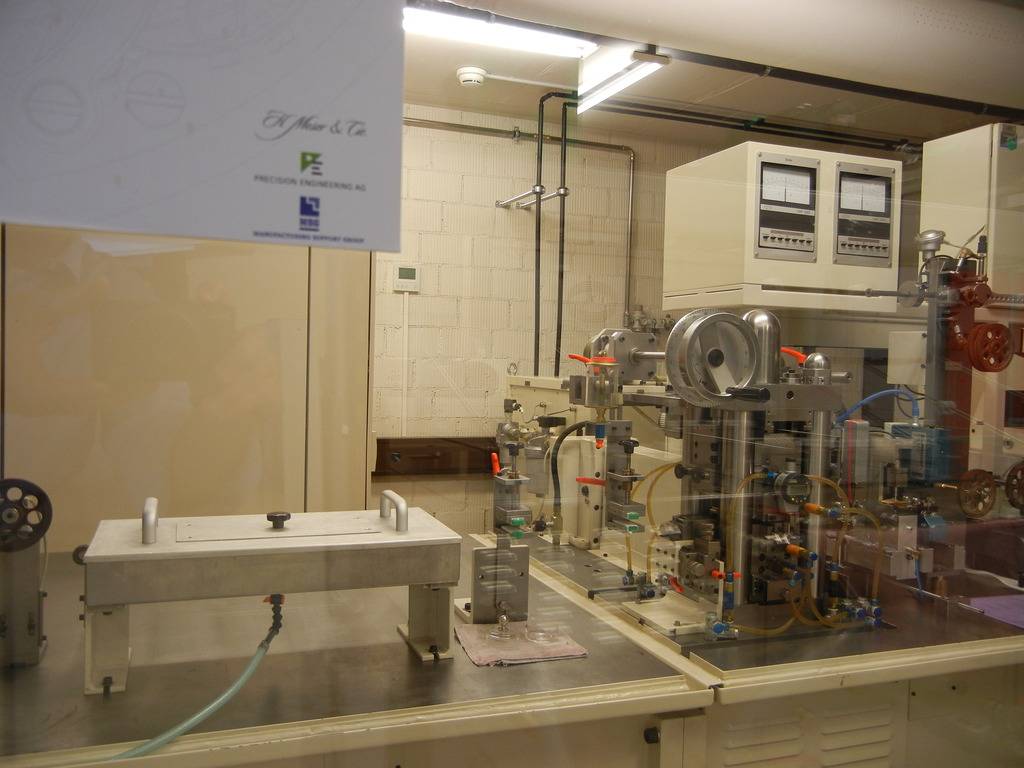

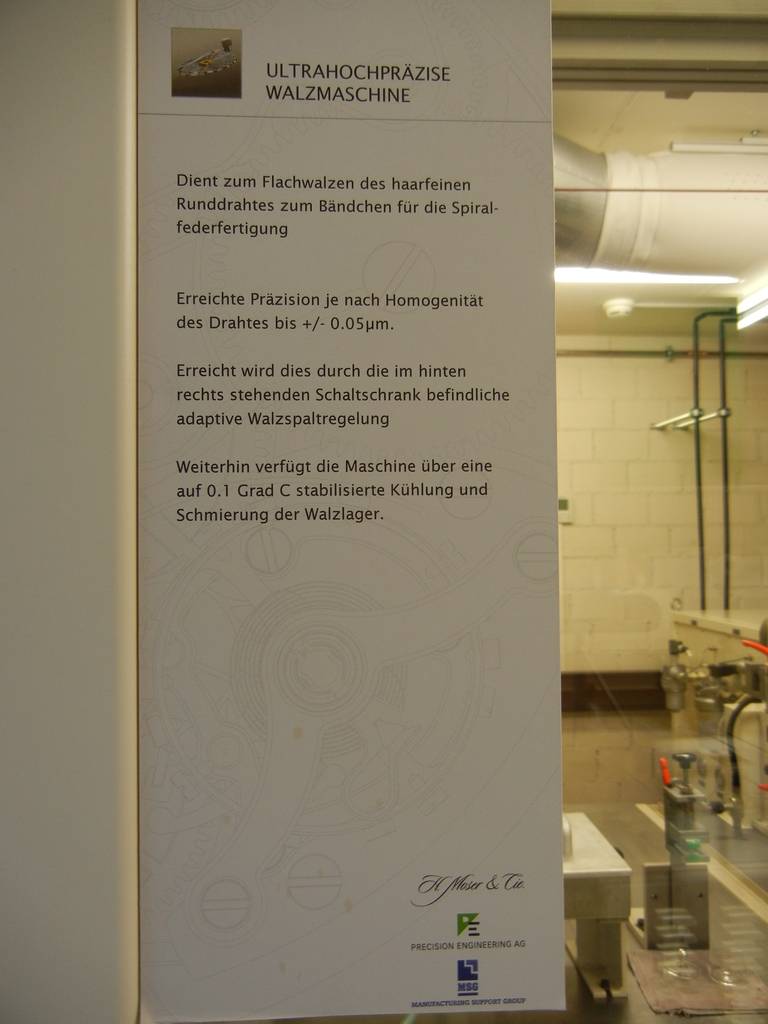

Ensuite il y a le laminoir

Ensuite il y a le laminoirC’est un laminage avec 2 rouleaux : on écrase le fil pour obtenir le méplat

Précision = 25µm épaisseur +- 0.05 µm

Nous avons ici l’un des laminoirs le plus précis au monde

Il s’agit clairement d’un équipement stratégique ! Il y en a peu dans le monde. Ce bloc de laminage robuste a notamment suscité des convoitises chez les confrères /concurrents en 2012-2013 pendant la période de flottement due à la restructuration de la manufacture ….

Donc cet appareil est dans une salle fermée et il n’y a qu’une seule personne qui l’utilise à la fois

Une photo intéressante qui compare un fil laminé à droite versus un cheveu avec sa kératine à gauche

Aujourd’hui, la R&D se concentre essentiellement sur l’innovation concernant le matériau et la formulation de l’alliage. Typiquement en ce moment, on se focalise sur les propriétés paramagnétiques

L’objectif est d’avoir un spiral :-qui résiste au choc (typiquement le silicium = breveté par Rolex, Patek Philippe , Ulysse Nardin avec son partenaire industriel Sigatech, le Swatch group avec Breguet notamment)

-et qui soit également anti magnétique

Le paramagnétique est dans l’air du temps : cf oméga qui communique là-dessus également

Les champs magnétiques sont partout, certes. Mais de là, à dérègler la montre ? Je reste sceptique…

Une fois le fil laminé, on va couper des lacets. Il faut veiller à être précis sur la longueur avant l’enroulement dans le barillet

L’appareil ci-dessous permet de produire les lames que l’on va ensuite utiliser pour fabriquer les spiraux !

5ème étape : estrapadage

5ème étape : estrapadage Après le laminage, le fil est coupé en lacets qui sont ensuite enroulés autour d’une broche puis placés dans un compartiment appelé barillet. Il y a 4 fentes pour coincer les lames puis on les enroule !

Exemple d’un barillet pour orienter les brins

On obtient les petits disques ci-dessous : les spiraux sont ici enroulés les uns dans les autres

Afin que les spiraux soient plats et réguliers, il y a une astuce pour les enrouler. On ne va pas utiliser une machine mais plutôt tout faire faire à la main afin d’avoir plus de sensibilité (vérifier si la lame est assez longue, identifier si cela coince…)

Différentes méthodes cohabitent :

-spiraux nus

-spiraux dédiés

- spiraux comptés

- ou spiraux classés (bon couple, bonne longueur)

Il y a ensuite un contrôle des barillets avec le projecteur. On vérifie notamment :

- jour/plus de jour

-bien rempli

-longueur des lames ajustées

-absence de poussières

Au final, via des commandes spéciales, on peut tout type de spiraux : petit, long, épais

Precision Engineering est donc particulièrement flexible sur la fabrication des spiraux car la société maitrise entièrement le process !

Sixième étape : le fixageLe barillet désolidarisé de la broche est alors soumis à un traitement thermique sous vide

Cela permet notamment de garder la forme (afin que le spiral ne redevienne pas droit)

Le fixage se fait via le four

Chauffage à 600°C, on ouvre l’extrémité du caisson et on introduit les spiraux qui sont dans des bagues sur la luge

On rapproche alors le tube

Durée de cuisson ~ 2 heures. La précision de température est de +/- 0, 5°C

Les spiraux vont désormais garder leur forme.

Quand on sort les spiraux, ils forment une plaque !

Nouvelle difficulté : il va falloir les séparer de la bague … Petite astuce : on les secoue tout simplement dans une boîte en plastique. Une opération bien évidemment manuelle. Simple mais terriblement efficace !

Dernière étape : Test

Dans le cas des spiraux classés : on les coupe et on les répartit par classe

On quitte désormais le sous-sol pour se rendre au rez de chaussé . Nous voici désormais dans la partie production

2 espaces bien distincts :

-1 partie à gauche : pour Moser,

-1 partie à droite qui correspond à Precision Engineering (PEAG)

Le tout délimité par la bande grise sur la photo. Les flux sont ainsi clairement séparés

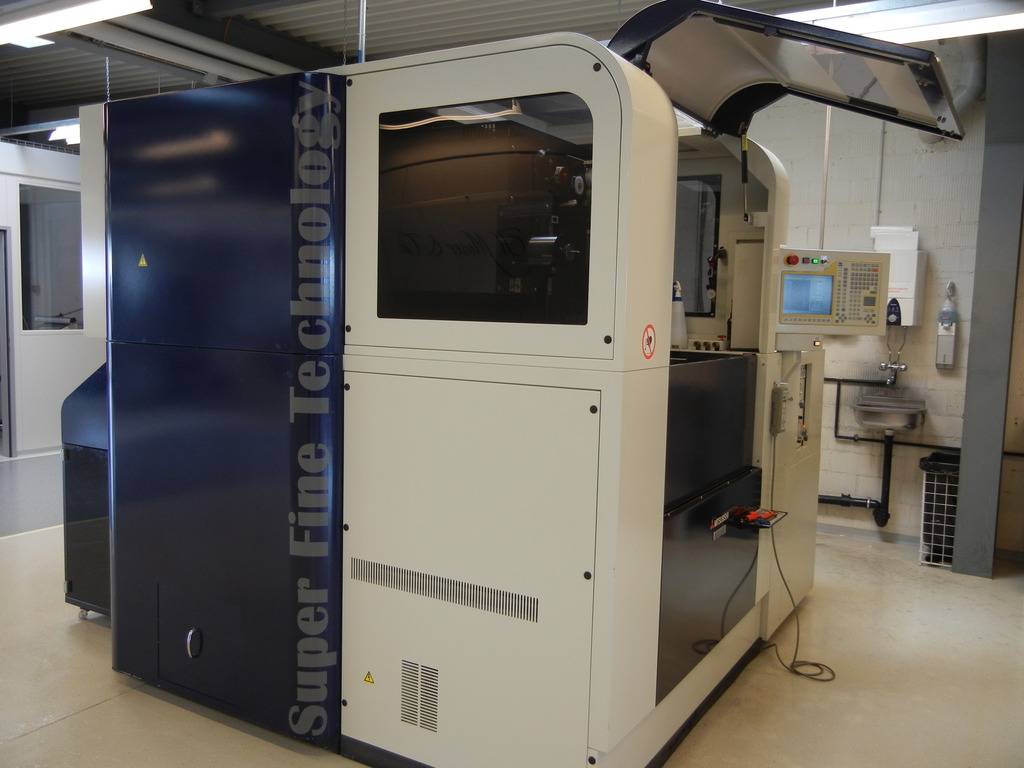

Globalement, je retrouve « les classiques » :

-fraiseuses à 5*Axes

-machines à éroder

-tours automatiques à commande numérique (CNC)

-machines à pivoter

Espace à droite :

Les pièces sont usinées ici à Schaffhausen

Aujourd’hui, notre machine CNC produit des vis ! Il s’agit d’une décolleteuse

La galvanoplastie qui suit le décolletage ne concerne que certains composants

La barre de matière première rentre par la droite sur la photo

On voit ci-dessous tous les outils qui font le décolletage (jusqu’à 9 parfois) à gauche de la photo

Et les tuyaux bleus qui servent à amener le lubrifiant sur les composants en cours d'usinage

puis les pièces tombent en bout de chaîne

Notre opérateur a aussi en charge les opérations de décoration : micro billage, traits tirés, etc.

A nouveau une barre qui rentre dans la machine

On l’a vu précédemment, le spiral va sur le balancier (qui comprend la serge, l’axe de balancier, le plateau, les vis …)

Ici dans la boîte, une série de balanciers à 2 ou 3 bras (soit l’effigie de Mercedes Benz !)

Ici un balancier monté mais pas réglé (car il n’y a pas le spiral)

Et voici des balanciers rhodiés ou bleus

On passe maintenant à la production côté Moser

Toutes sortes de machines également réparties dans cet espace qui comprend 3 zones distinctes

-machine à électro érosion pour les pièces fines

-usinage des platines ou des ponts via CNC …

-atelier finition avec notamment le traitement de surface, finition de surface, revue de détail et éventuel nettoyage des pièces

Zoom sur l’une de ces machines

Une autre salle avec une machine Okamoto pour le meulage

Atelier « finition » et contrôle

Atelier « finition » et contrôle

3ème espace : l’usinage

3ème espace : l’usinage

Jet huile à 30°C

On ouvre le capot d’une autre machine

Ces CNC fabriquent notamment les ponts et les platines

Pas moins de 87 outils et deux heures sont requis pour produire la platine d'un calendrier perpétuel

Au final donc dans cet espace, des machines-outils à commande numérique (ou CNC pour Computer Numerical Control) qui produisent toutes sortes de pièces !

Aujourd’hui c’était cette pièce

Direction maintenant l’étage, avec les ateliers de SAV et montage de mouvements

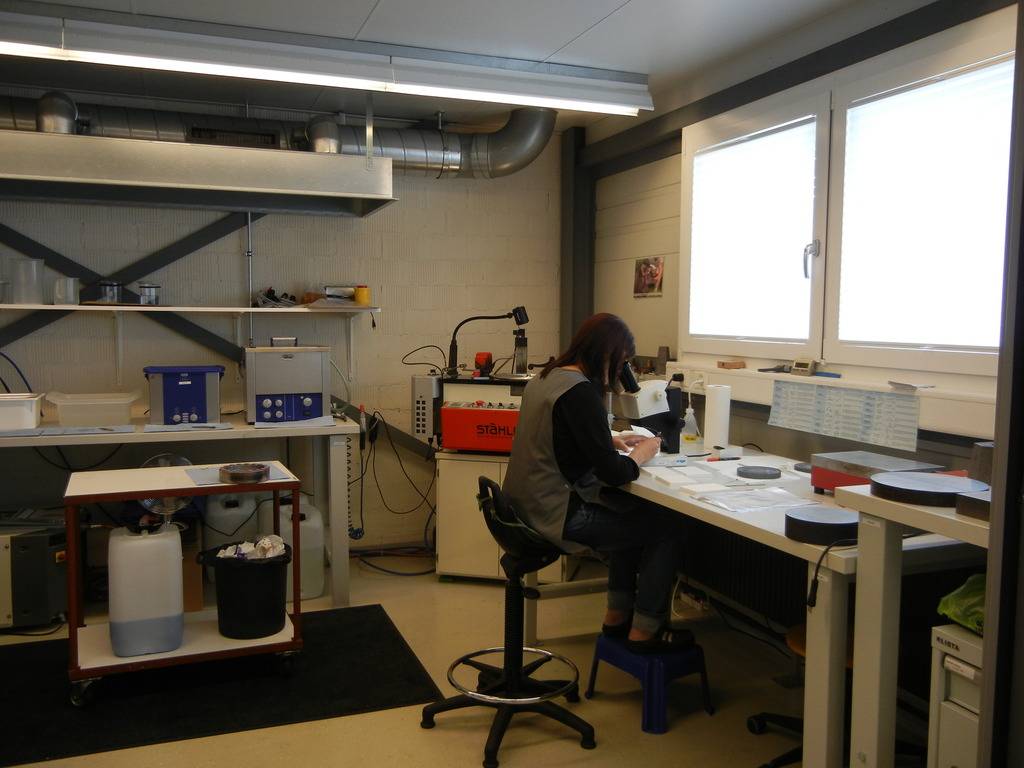

Ici nous sommes dans l’entité Precision Engineering AG. Certaines personnes travaillent sur le balancier

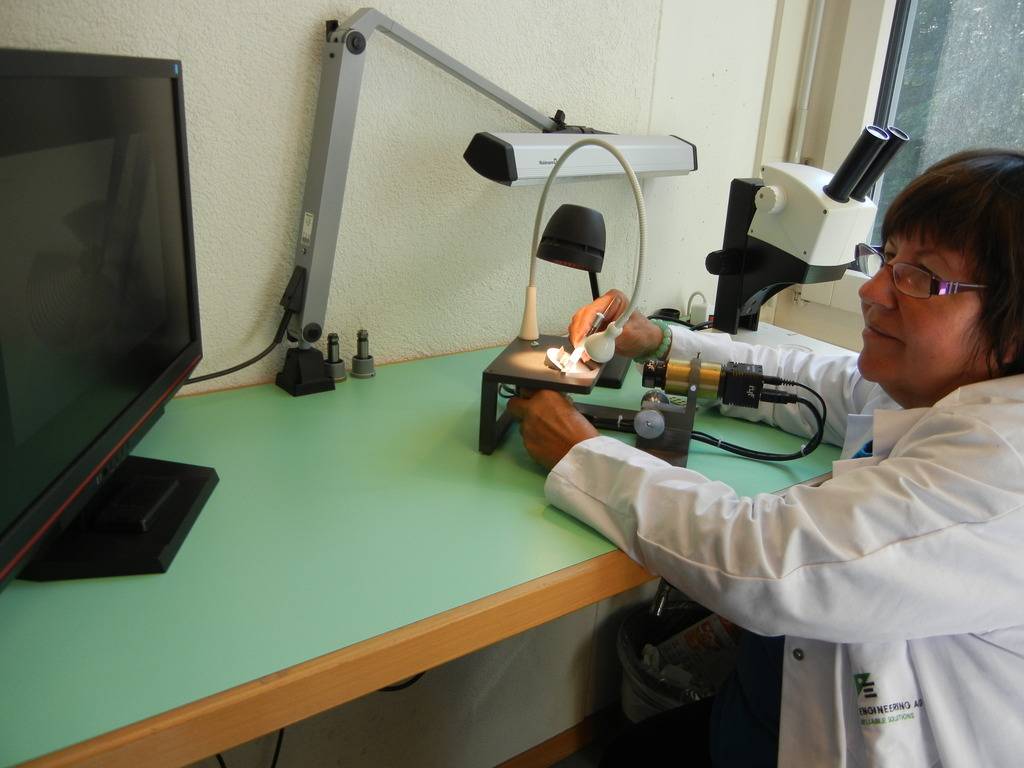

Ici des règleuses travaillent sur le spiral :

Madame réalise un contrôle de plat-centrage sur un spiral.

Vérification par vidéo projection

Une autre salle

Une autre salle Nous sommes en Août (période de vacances d’été), en fin de semaine (vendredi) et en fin de journée…

Donc les locaux sont quasi vides

On distingue l'étuve pour la stabilisation thermique et de l'enceinte climatique pour le contrôle du coefficient thermique.

Salle de torture

Salle de tortureTests des montres pendant 3 semaines par exemple pour le Quantième Perpétuel

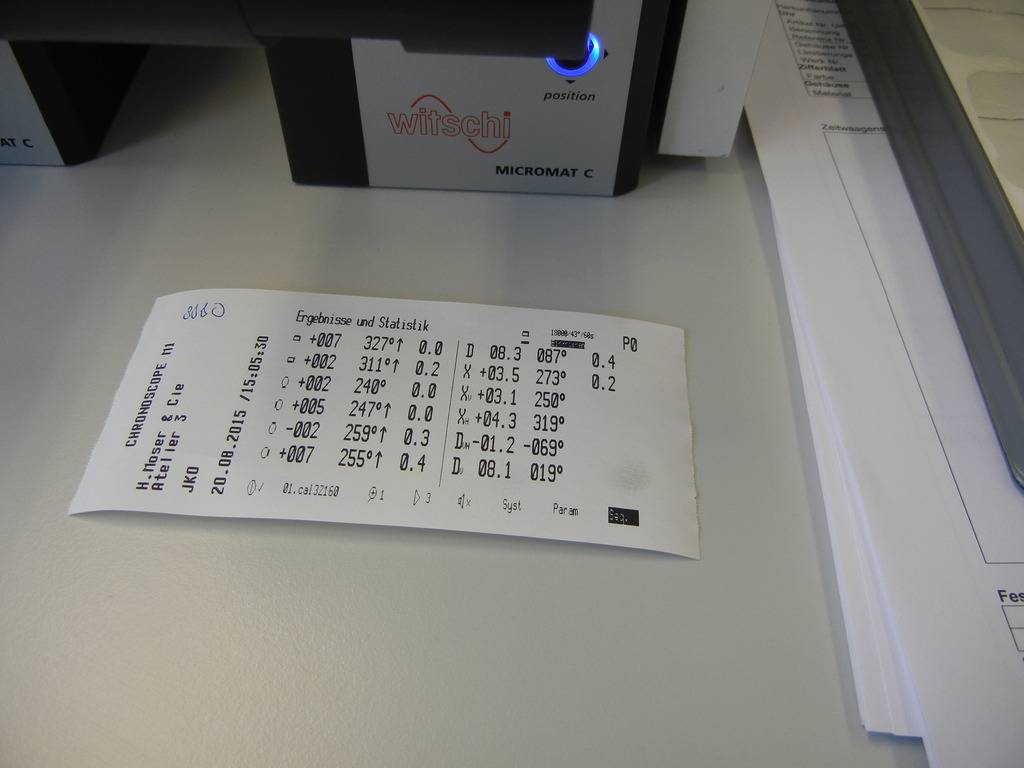

Seule photo que j’ai pu récupérer (merci à Guy qui se reconnaitra)

Une dernière salle Moser durant la pause déjeuner

Nous arrivons maintenant aux ateliers (partie Moser)

Ici le service après-vente

Les problèmes qualité sur le QP sont maintenant du passé ! Ouf …donc il y a plus de retours. Le mouvement a été complètement fiabilisé

Le pré assemblage

Le pré assemblage

Monsieur travaille sur un tourbillon ! Chut, concentration requise

Les tests : c’est 10 jours à minima

Pour le QP, on est à 35 jours à cause de la réserve de marche (10 jours de RdM * 3 cycles)

Endeavour Centre Seconds, Endeavour et Venturer Small Seconds: il faut compter plutôt 10jours

Les ateliers montage sont spécialisés par modèle. Il y a 3 ateliers au total

Commençons par l’atelier N°1 qui assemble le calendrier perpetuel

Trois étapes pour l’assemblage final du Quantième Pperétuel

-mouvement basique : rubis, etc…

-mécanisme de la date (flash)

-et enfin la partie perpétuelle

Puis emboitage du tout. Pour assembler le Q.P, il faut compter 1 semaine (soit 40 heures environ)

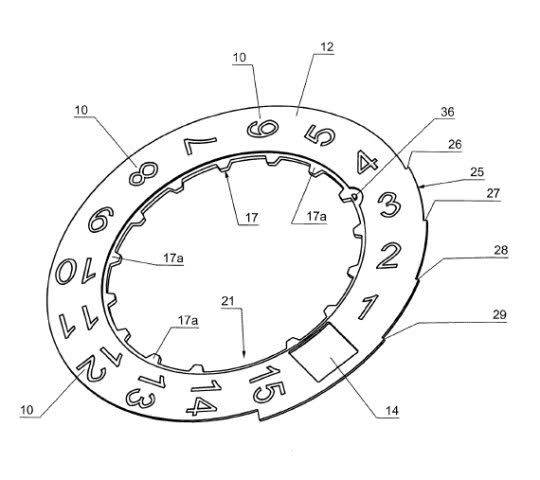

Un petit focus sur la grande date : ici le schéma du brevet

A 15, on bascule sur le disque du dessous

Et le mouvement du QP sans son module d’échappement (modulaire)

Un autre atelier montage /assemblage

Un autre atelier montage /assemblage

Voilà, la visite touche à sa fin : nous avons parcouru l’essentiel des étapes du processus de fabrication